|

我公司炼油二套常减压车间的蜡油离心泵为悬臂离心泵,其泵轴的设计要求材质为35CrMo,调质处理,硬度为HB=269~302。叶轮材质为G25钢,静平衡允差为8g。泵轴端有一M24×1.5的螺纹,用于固定叶轮。泵扬程150 m,体积流量200 m3/h,转速2 950 r/min,蜡油密度0.919 kg/m3。从1995年12月开始,该泵发生多起断轴事故,断裂部位都在轴端螺纹退刀槽处,断轴时间间隔越来越小,最短只有一个月左右。同时叶轮表面多处出现蜂窝状穿孔,影响了装置的正常运转。

1 分析计算

1.1 泵轴

(1)断口宏观分析 对失效泵轴断口部位进行宏观观察,发现宏观断口表面可明显分为3个区:疲惫裂源区、疲惫裂纹扩展区和最后断裂区。仔细观察轴的边沿可看到有几个一次疲惫裂纹台阶,说明该断口的疲惫裂纹源有多处,这些疲惫裂纹源反映了轴端退刀槽处应力集中比较严重。疲惫裂纹扩展区占断口总面积的大部分区域,最后断裂区域很小,说明此轴肩处所受的拉应力较小。由于此处过渡圆角半径R非常小,会产生较大的应力集中。循环载荷作用在应力集中最大的螺纹退刀槽部位,使泵轴发生疲惫断裂。循环载荷系叶轮失重引起的动不平衡产生的轴向冲击力。叶轮长期未更换,引起的动不平衡愈加严重,泵轴断裂时间愈来愈短。

(2)金相分析 在断口四周取样分析,发现该轴金相组织主要为回火屈氏体,组织中仍可以看到有很多板条状马氏体形态,见图1。说明轴在进行调质处理时,高温回火温度或时间不到位,没有获得回火索氏体组织,造成轴的缺口敏感性进步,加快了疲惫裂纹的萌生和扩展。

图1 轴金相组织 350×

(3)硬度试验 取样进行硬度试验,洛氏硬度HRC值分别为31、32、31、34,这些值比图样中规定的HB值偏高,进一步表明其组织为非回火索氏体。

(4)扫描电镜(SEM)分析 取样后用扫描电子显微镜分析了泵轴断口的微观形貌,可以看到在疲惫裂源区和疲惫裂纹扩展区存在疲惫条纹,见图2和图3,说明失效是由于疲惫断裂引起的,疲惫裂纹扩展的微观形貌是解理花样。

图2 疲惫裂源区四周的疲惫条纹 图3 疲惫裂纹扩展区的疲惫条纹

1.2 叶轮

(1)宏观观察和分析 泵的吸进口叶轮表面存在多处蜂窝状穿孔,轮毂表面存在明显摩擦痕迹。叶轮前后表面密布蚀坑,铸造组织也比较疏松。从整体装配来看,叶轮失重穿孔部位与轴端疲惫裂源点相对应。

(2)化学成分分析 各种成分的含量为: w(C)=0.162%, w(Si)=0.218%, w(Mn)=0.119%, w(P)=0.015%,w(S)=0.030%,从化学成分看,碳和锰的含量偏低。

(3)金相分析 组织特征为块状与针状的铁素体+珠光体,是典型的魏氏体组织,见图4。晶粒粗大,均匀晶粒度为3级。其中珠光体含量较低,这与含碳量低有关,且晶间有夹杂物存在。这说明叶轮铸造质量不良,存在大量缩松,且金相组织不均匀,偏析比较严重,从而导致了金属表面状态不均匀,而非金属夹杂物的存在使金属中形成缝隙,造成了物理上的不均匀和不完整性。由于蜡油温度较高,酸值也较高,且含有硫等元素,使得夹杂物四周成为点蚀的起源点。从叶轮表面的点蚀可以推断,局部穿孔部位是夹杂物富集的地方,锰含量的偏低可能就是这种富锰硫化物聚集造成的。同时,金相组织中的偏析,造成了晶界的弱化,从而使得点蚀与晶间腐蚀的结合加速了局部的腐蚀。

图4 叶轮金相组织 100×

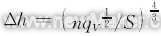

(4)泵净正吸进压头核算 由于泵的答应汽蚀余量Δh未知,在此由吸进比转数求解:

式中,n为转速,r/min;qV为体积流量,m3/min;S为泵的吸进比转数。对于普通设计的离心泵,不管比转数多大,均可取1 200。从而计算可得Δh=7.4 m。

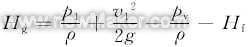

有效净正吸进压头Hg可用下式核算:

式中,Hg为有效的净正吸进压头,m;p1为泵进口处的尽对压力,Pa;v1为泵进口处的均匀流速,m/s;pv为输送温度下油的汽化压力,Pa;g为重力加速度,m/s2;ρ为油的密度,kg/m3;Hf为管路压头损失,m。

在计算过程中,取Hf=6 m,查得蜡油在此条件下的饱和蒸汽压为169 kN/m2,从而计算可得Hg=11.9 m。由以上计算说明,在正常操纵情况下,不可能发生汽蚀。

2 改进措施

①增大退刀槽过渡圆角半径R,建议R=1.5~2 mm,以改善该部位应力集中的程度。

②严格按照图样要求执行热处理工艺,保证轴获得良好的综协力学性能。

③在安装叶轮时,螺母的预紧力要适当,不宜太大。

④对叶轮进行表面处理以进步耐蚀性能。

3 结语

对蜡油离心泵的泵轴和叶轮按上述措施进行改造后,于1997年5月装置大修后安装投用,至今已运行1年多,运转良好,没有发生断轴事故,证实改造是成功的。

作者简介:杨火生(1962-),男,湖北天门市人,工程师,硕士学位,现从事静设备的研究、失效分析、安全评定及压力容器检验等方面工作。

作者单位:镇海炼化股份有限公司研究中心,浙江 宁波 315207

参考文献:

高明泉.循环水泵叶轮汽蚀的原因及预防[J].石油化工设备技术,1986,7(1):42-43 |