半调节立式轴流水泵叶片数控加工研究

王威。董鹏

(哈尔滨排水有限责任公司,哈尔滨150001)

摘要:立式轴流泵常用于农业排灌、城市给排水、火电厂输送循环水等工程,具有大流量、低扬程、性能参数可变,以及适合低水位条件等优点。叶片是水泵的最重要部件,它直接影响和决定水泵的能量指标、汽蚀性能、水压脉动和泵组的运行振动。文中采用数控机床对某厂所需的轴流水泵叶片进行数控加工_,并提出了相应的加工工序,以保证叶片各方面的技术指标可以达到或超过协议规定的各项技术要求。

关键词:立式轴流泵;叶片;数控加工;加工工序

中图分类号:TG659 文献标识码:A 文章编号:1002—2333(2009)06—0067—02

立式轴流泵属于叶片式泵,这种泵具有大流量、低扬程、高比转数、高效率、占地面积小,性能参数可变性,以及适合低水位条件等特点,因此,常成为农业排灌、城市给排水、火电厂输送循环水等工程优先选用的泵型。轴流泵的叶轮(轮毂体)上带有叶片,根据叶片是否可调泵的性能参数改变,轴流泵分为叶轮(轮毂体)和叶片为整体结构,叶片不可调的固定式轴流泵、叶轮(轮毂体)和叶片为组合结构只能在停机时,拆下叶片调节叶片的安放角(如00、±2。、“o、±6。、±80),其角度的调节是梯级的节叶片轴流泵,以及可以通过一套调节机构(机械的或液压的),使水泵可在运行中通过手动、电动、电脑控制等方式,进行叶片安放角的无级调节全调节叶片轴流泵。

其中,叶片是水泵的最重要部件,它直接影响和决定水泵的能量指标、汽蚀性能、水压脉动和泵组的运行振动。某厂实际生产需要的水泵设计净扬程为2.74m,最高净扬程为2.98m。其中,主水泵选用1200ZLB—125半调节立式轴流泵,出口直径1200mm,叶轮直径970mm,共加工8套(1台水泵叶片为1套)水泵叶片,同时由于该水泵的扬程特低、流量很大,要求水泵装置具有很高的水力效率和良好的汽蚀性能。本实验中心采用数控机床对该厂所需要的轴流水泵叶片进行加工,以保证叶片各方面的技术指标可以达到或超过协议规定的各项技术要求。

1技术要求与处理工艺过程

1.1叶片材料

水泵叶片采用ZG0Cr13Ni4Mo材料制造。该材料的特性是抗汽蚀性能好。可焊性好.硬度较高.耐磨损,在水轮机和水泵制造中较常使用。其化学成分和物理指标分别见表1、表2。

表1 ZG0Crl3Ni4Mo材料化学成分

|

化学成分 |

C |

Si |

Mn |

S |

Cr |

Ni |

Mo |

|

含量/% |

≤0.06 |

≤1.00 |

≤1.00 |

≤0.03 |

5-14.0 |

3.50-4.50 |

0.40-1.00 |

表2 ZG0Crl3Ni4Mo材料物理指标

|

物理指标 |

|

|

|

|

|

|

数值 |

760MPa |

550MPa |

15% |

35% |

≥240 |

1.2加工技术要求

水泵的设备招标文件中对数控机床加工要求如下:叶片型线允许偏差不超过±0.15%D(D为叶轮直径),叶片厚度的允许偏差为±5%T(T为叶片厚度)。叶片正背面的波浪度应低于2/100,在进水口等容易产生汽蚀的部位叶片波浪度应小于1/100。叶轮叶片安放角最大偏差不大于±15’。叶片表面粗糙度不得大于Ra6.3,叶片需用数控机床进行五轴联动加工。

1.3 处理工艺过程

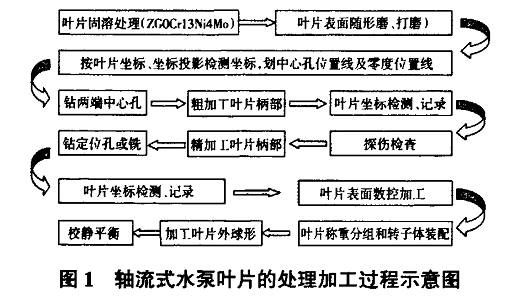

半调轴流式水泵的叶片加工一般采用两种方式:一种是叶片表面手工打磨的常规加工方式;另一种是数控机床加工方式。数控机床配置有CAD/CAM/CAE软件,可以按设计的曲面型线,仿型加t。与常规叶片加工方式相比,数控机床加工方式增加了叶片表面坐标检测和数控加工的工艺流程。本文对该组叶片的处理加丁过程如图1所示:

其中,数控加工采用不同的加工方式和加工工艺,其达到的精度、效果也不相同,本实验中心采用数控机床五轴联动加工方式加工该组叶片,虽然它的加工费用较高,但对于大型特殊要求的水泵,可以保证原型叶片的型线、表面粗糙度和精度、各叶片重量具有很高的一致性。

2叶片的数控加工

虽然常规加工方式工艺较简单,费用低,但其叶片精度主要由木模和铸造精度来保证,变形量比较大,叶片表面最大变形可达到5-12mm。而且,在探伤检查后,叶片表面需要多次坐标检测和打点,重新划叶片零度线。叶片精度主要由操作工及测量手段保证.一般只能达到1.5mm,存在一定的误差。此外,传统的低速铣床也可加工叶片的曲面,但难以控制叶片的型线,尤其在叶片比较薄的地方,传统的低速铣床在切削力的作用下,产生振动和弹性退让,降低了加工精度,而且存在着加工死角,并不能满足客户的技术需要。所以本实验中心采用数控机床对该厂所需要的轴流水泵叶片进行加工。

确定数控加工的方法非常丰富,速度从低速至高速、工艺变化很多,刀位轨迹变化多。为了良好的经济性,应根据不同加工件的产品质量要求,选定最优数控加工程序和经济的加工方法。为了经济、高效地获得高精度的加工叶片,在运行软件上可以首先用CAD三维设计,然后用CAM灵活设计加工方法、确定加工参数、刀具等,进行刀轨的校核、编辑、优化、模拟仿真,以获得最佳加工刀位轨迹,通过后处理程序生成加工程序。此次数控机床加工采用的主要工艺过程如图2所示。

3

本文共分 1 页