|

在我国使用的泵类产品中,液下泵占有一定的比例。与卧式泵相比具有许多优点。如:立式安装,占地面积少,可以减少泵房面积,降低基建成本;液下泵的叶轮浸在输送的介质中,启动时无须灌泵,能够实行集中自动控制等。因此液下泵在冶金、石油化工、电厂及环保等行业中得到了广泛的应用。

对一批液下泵进行对比试验,采用橡胶导轴承,使用6 个月左右(约4000 h),泵都发生不同程度的震动,经对震动最厉害的泵解体检修,发现为橡胶导轴承损坏,换上采用本文介绍的方法设计的填充聚四氟乙烯导轴承,运行7856 h,解体检查,发现轴套光滑,导轴承无明显磨痕,运行9 123 h,经过解体检查,发现轴套光滑,导轴承磨损量极少。最终统计表明,这批泵采用填充聚四氟乙烯导轴承的平均寿命达到15 340 h。是橡胶导轴承寿命的3 倍多。

液下泵轴采用导轴承支承,导轴承是液下泵主要易损件,其影响着液下泵的使用寿命,多年来一直是较难解决的问题,目前我国液下泵中多数采用橡胶或石墨为材料的导轴承,橡胶具有吸震性好,但耐腐蚀性比较差,且寿命较短;石墨导轴承耐酸性介质,但抗冲击性能差。因此都不能够完全满足工业生产的需要。经过多年的试验研究表明,采用填充聚四氟乙烯作为液下泵的导轴承可行。对其进行合理结构设计,使用寿命可大大高于橡胶导轴承和石墨导轴承。能够满足工业生产上的需要。

1 填充聚四氟乙烯导轴承性能

1.1 填充聚四氟乙烯物理性能

聚四氟乙烯具有极其优异的耐腐蚀性能,磨擦系数小、不吸水、不粘、不燃,可在-180℃~+250℃条件下使用,但也存在着线膨胀系数大,尺寸稳定性差,导热性差,易冷流等缺点。为改善其性能,加入一定量玻纤和石墨等填充剂。

填充剂的加入使其耐磨性、硬度、导热系数、抗压强度得到了显著提高,线膨胀系数降低,见表1。

表1 填充聚四氟乙烯物理性能

抗拉强度 冲击强度 线膨胀系数 比重 硬度 工作温度

(MPa) cm.kg/cm cm/cm/℃×10 kg/cm3×10-3 (肖氏) (℃)

29.2 25.3 10.1 2.21 65 -180~ 250

1.2 导轴承的热影响

填充聚四氟乙烯导轴承最高工作温度可达250℃。

1.3 导轴承的水影响

填充聚四氟乙烯导轴承具有良好的水、油安定性,在水、油中浸泡,其体积膨胀率近似为零。

1.4 抗腐蚀性

填充聚四氟乙烯导轴承具有很好的抗腐蚀、抗油性能,能在各种腐蚀性介质中使用。

1.5 抗冲击性和承压能力

填充聚四氟乙烯导轴承具有很高的抗冲击性能,吸收冲击负荷及回复原状的能力很强。在水润滑条件下,在正常运转时承压可达60.76 MPa。

1.6 线速度与摩擦系数

线速度越大,发热越大,在水润滑时,在一定压力下需要一定线速度来建立轴与导轴承间的液体润滑膜,以达到完全液体黏摩擦,在水润滑的条件下,填充聚四氟乙烯导轴承允许运转极限线速度为46 m/s。

2 导轴承结构设计

2.1 导轴承结构型式

导轴承结构设计非常重要,合理的导轴承结构能够大大延长导轴承的寿命,导轴承结构主要从有利于导轴承的散热、充分考虑有利于建立液体润滑膜、减少磨损等方面加以考虑,经过对比试验研究,采用图1 的结构是比较好的,它上面开有‘直通形’冷却水槽。

2.2 结构参数的确定

2.2.1 轴承长度L轴承的长度主要根据其需要承受的极限压力来确定,也可根据下式近似决定:

L =(1.2 ~ 2.0)D

式中D — 轴径(轴径小者取小值,大者取大值)

2.2.2 轴承壁厚b1的选择考虑到轴承散热需要,导轴承壁厚选取越薄越好。但考虑加工以及在轴承壁上开水槽等,导轴承须有一定壁厚。导轴承壁厚可按下式选取。

b1 =(0.25 ~ 0.35)D式中D — 轴径(轴径小者取小值,大者取大值)

2.2.3 水槽过流面积A的计算

水槽过流面积的计算主要考虑其水流具有一定的速度,以便将导轴承与轴套磨擦产生的热量带走,有利于建立液体润滑膜。具体按下式计算:

A=Qc/v

式中Qc -- 导轴承冷却水量,m3/s,的取值见图2;

v-- 水槽中流速;

v=(1.0~3.5)m/s;轴径小者取小值,大者取大值。水槽一般取6 个,因此根据过流面积A 可以计算出结构图中冷却水槽的尺寸。

2.2.4 导轴承两端倒角R×45°导轴承两端应倒角,其数值R = 3 ~ 8,小轴径取小值,大轴径取大值。

2.2.5 导轴承内径D1导轴轴承内径D1 = 轴径+ 运转间隙

3 冷却水量

填充聚四氟乙烯导轴承不能干运转,需要一定量的清洁水对它进行良好的润滑和足够的冷却,才能保证导轴承正常运转。冷却水量与导轴承的线速度有关。经试验得到冷却水量、轴径和线速度之间的关系图。导轴承需要的最小冷却水量按图2 选择。

4 运转间隙

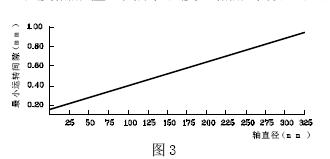

导轴承与轴径之间的运转间隙很重要。过小增加安装难度,同时也不易形成液体膜,增加了导轴承与轴径之间的磨擦力,过大易引起泵震动,加快导轴承磨损,因此其实际取值见图3 。当导轴承在现场运转的最高温度高于加工时的温度,必须留一定的热胀间隙。其计算式如下:径向热胀值= 2×壁厚×热胀系数×温差长度热胀值=导轴承长度×热胀系数×温差

6 结束语

(1 ) 经过对比使用表明,填充聚四氟乙烯导轴承的平均使用寿命比橡胶导轴承、石墨导轴承要长。

(2) 填充聚四氟乙烯导轴承的结构比较重要,不同的结构设计其使用寿命也不同。经过设计对比,采用本文介绍的方法设计出的导轴承,能取得较长的使用寿命。该设计方法是可行的,可供设计导轴承时参考。

(3) 填充聚四氟乙烯导轴承最大的缺点是不能干转,必须要有清洁水对其进行润滑和冷却。

(4 ) 对于液下泵,导轴承为易损件,当磨损达到一定程度,需要及时更换,以及与导轴承配套的轴套,才能保证整机的使用寿命。

参考文献

1 机械设计手册. 上册.第一分册. 第2版(修订). 北京:化学工业出版社 ,1987.4

2 叶片泵设计手册. 北京:机械工业出版社,1981.3

3 工程材料应用手册. 北京:中国标准出版社, 1989.1 |