|

喷射器喷嘴设计

高孝良 大连理工大学机械工程学院,辽宁大连(116024)

E-mail:winsion1122@sina.com

摘 要:喷射器是一种不直接消耗机械能,利用流体来传递能量及质量的流体输送机构它具有结构简单工作可靠加工容易维护方便等优点,喷射器与某些设备联接后,系统比世纪末,我国是五十年代初才开始的,由于它独特的优点,特别是在节能方面,使它在耗能工程中应用具有显著的优越性 喷射器的研究中,喷嘴的研究至关重要占有极其重要的地位,对喷射器的喷射系数影响很大,故本文将针对已知的喷射器流体参数设计喷射器的喷嘴,并分析喷射器喷嘴部分参数的影响设计出符合本液体工质的喷射器喷嘴文中将采用计算流体动力学(Computer Fluid Dynamics,简称CFD )分析方法,用流体商业软件 Fluent进行分析,分别针对不同的马赫数进行分析计出符合本工况和液体工质下的喷射器喷嘴参数

关键词:喷射器;喷嘴;喷射系数;马赫数;面积比

中图分类号: TP211

1 引 言

在螺杆冷水机组中,润滑油不仅对螺杆压缩机起到润滑、冷却、密封、降噪等作用,还

是驱动滑阀的动力,对于螺杆冷水机组具有重要作用。但在采用满液式蒸发器的冷水机组中,由于回油不理想,系统中没有分离干净的冷冻机油会积聚在蒸发器中,不仅造成换热效果降低,而且会造成压缩机失油过多而不能正常工作或造成损坏[1] 。采用满液式蒸发器的螺杆冷水机组,互溶的合成冷冻机油与高效油分离器,并采用满液式蒸发器直接回油技术。这种机组使用一段时间后,满液式蒸发器中的含油量会达到一个动态平衡状态,并且满液式蒸发器中的含油量较高,从而影响蒸发器的工作性能。根据国内外发表的试验结果,当满液式蒸发器中合成冷冻机油含量达到 1%时,制冷量会降低 18%,达到 5%时会降低 28%,这样就必然要加大蒸发器的面积[2] 。润滑油沸点远高于制冷剂,随制冷剂进入蒸发器后不会同制冷剂一起蒸发,若不采取适当措施,润滑油势必在蒸发器中越积越多而导致压缩机缺油,这对机组的安全高效运行极为不利。喷射器的设计就显得尤为重要,而喷嘴作为喷射器中的最重要部件对喷射器的性能影响是极其重要的。但是现今的关于喷射器的研究仅限于以水蒸汽为工质的研究,下文将利用Fluent软件对以润滑油R22为工质的喷射器进行分析计算。

2 喷射器原理

根据其用途及工作介质的性质是液体还是气体,喷射器可被称为喷射器、引射器、喷射泵等不同名称,但其喷射器的工作原理和结构形式是基散作用来传递能量和质量的一种流体机械混合设备[3] 。通常由喷嘴(Nozzle)、接受室(Suction chamber)、混合室(Mixing chamber)、扩压室(Diffuser chamber)四部分组成。 混合流体分为气(蒸汽)相,液相,或者是气体(蒸汽)、液体和固体的混合物。进入装置以前,压力较高的那种介质叫做工作介质。工作介质流叫做工作流体。工作流体以很高的速度从喷嘴出来,进入喷射器的接受室,并把在喷射器前的压力较低的介质带走。被带走的流体叫做引射流体。

1.高温、高压的工作流体通过喷嘴绝热膨胀(收缩喷管或拉伐尔喷管,其选择取决于工作流体压力和引射流体压力的大小,如果引射流体的压力小于该喷嘴结构下的工作流体的临界压力,则用拉伐尔喷管),将位能转化为动能,Pm 降至P1,温度由Tm 降至T1 ,而速度由W m 升至W1 ,(可达超音速);

2. 由于喷嘴出口的压力Pl,稍低于引射流体的压力Ps ,这样,便造成了两个流体的压力差,引射流体便被压入喷射器中,将吸入室中的流体吸入;

3. 工作流体与引射流体在混合室内剧烈混合,实现动量、能量交换,工作流体的速度大于引射流体,引射流体在工作流体的带动下,速度加大,在混合段混合流体的压力逐渐上升至P2 ,速度逐渐下降至W2 ;

4. 混合流体在扩压室中压缩,为了克服出口的背压,动能变小,动能转化为位能,压力升至P3 ,速度降至W3,混合流体克服出口的背压,完成喷射器的工作[4] 。

从喷射器的工作过程可以看到,喷射器的工作原理简单,但内部流场是相当复杂的。尤其是工作流体、引射流体混合过程,对此,人们进行了各种假设,如采用一维模型的理想混合、通过实验结果预估局部损失系数等,避开对具体流场的分析,以便能形成喷射器的设计理论。但由于对流场认识的不足,尽管进行了大量的实验和模拟,但是对内部流场的研究很少,Fluent软件进行设计分析。

3 数值模拟计算

考虑到在混合段入口见面出引射流体速度与工作流体的超音速相比很小,故可以将引射流体的侧向入口简化成为环向入口,从而便可以将三维模型简化成为二维的轴对称模型进行计算分析,目前这一简化方法在国内外应用中很广泛,二维模型和三维模型并无明显的差异。喷射器的整体是一个对称的结构,故计算一半就可以描述喷射器的性能等参数。对于整个喷射器的网格划分采用分块划分,网格通过Fluent的前处理软件Gambit进行划分,网格的划分情况如下图1,图2

图 1 完整的网格

Fig.1 Complete Grid

图 2 喷嘴的网格

Fig.2 Nozzle Grid

根据喷射器内部流动特点,采用如下几点假设:

1. 流动过程为稳定的轴对称流动;

2. 忽略流体浮力的影响;

3. 动作流体在喷嘴中的流动过程为等熵流动,且所有流动均与外界绝热;

4. 喷嘴出口截面出的工作流体和引射流体互不混合但紧密流动。

3.1 求解模型的建立

求解器的选择,本模型采用分离求解方法,分离求解方法即分别求解各个控制方程的方法。由于控制方程是非线性的,因此求解必须经过多次迭代才能获得收敛解。其过程可概述如下:

(1)流场变量更新。在第一次计算时,变量由初始化过程更新。在随后的计算中,每迭代一次既得到一个更新的解。

(2)用当前压强和质量通量的值求解动量方程,以得到新的速度场。

(3)因为(2)中得到的速度场的数值解无法完全满足连续方程,于是再求解压强修正方程。压强修正方程是由连续方程导出的泊松型方程,求解这个方程可以得到对压强场、速度场和质量通量的修正,进而使连续方程得到满足。

(4)利用前面求出的解,求解湍流方程、能量方程、组元方程和能量方程。

(5)在多相流计算中如果考虑相间干扰,则需要通过求解弥散相轨迹计算得到连续相方程中的源项解。

(6)检验收敛条件是否被满足。如果收敛条件被满足,则停止计算。如果计算没有收敛,则继续迭代过程。

湍流模型选择为标准 湍流模型,涡粘模型不直接处理Reynold应力项,而是引入湍动粘度,然后把湍流应力表示成湍动粘度的函数。湍动粘度的提出来源于Boussinesq提出的

涡粘假设,该假设建立了Reynold应力相对于平均速度梯度的关系,即:

选择能量方程,激活传热机制,在计算方程中,增加能量方程。

3.2流体物理属性的设置

创建新流体,high,low,oil。high为一次流体, low和 oil 同为二次流,其中一次流作为工作流体,分为两种情况即;气态与液态两种形式,下表1为流体物理性质。high气态流体为润滑油R22在 26摄氏度下的气态物理属性;high液态流体为滑油R22在26摄氏度下的液态物理属性;low流体为润滑油R22 在0摄氏度下的液态物理属性;oil 流体为工作残余下的液态流体。在分析计算中,二次流的流体按照现实情况把low与oil流体按照 7比3即70%和30%的百分比例配比,在下面的边界条件中会涉及到。

表 1 流体物理性质

Tab.1 Fluid physical properties

|

名称 |

high气 |

high液 |

low |

oil |

|

密度 |

45.45 |

1250 |

1250 |

913.7 |

|

定压比热 |

880 |

1260 |

1170 |

2091 |

|

热传导率 |

0.0114 |

0.0830 |

0.0947 |

0.37 |

|

粘度 |

0.0128 |

0.0166 |

0.0220 |

0.0269 |

|

分子量 |

86.4 |

86.4 |

86.4 |

30 |

3.3边界条件的设定

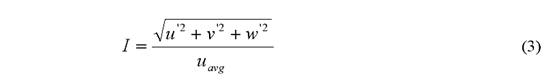

一次流入口 i-1 和二次流入口 i-2 均为压力入口,出口 out 为压力出口。湍流强度 I 的定义为

上式中u’ ,v ‘,w’ 是速度脉动量,u’是平均速度。湍流粘度比 / 与湍流雷诺数Ret

成正比。湍流雷诺数的定义为:

Re 在高雷诺数边界层、剪切层和充分发展的管道流动中的数值较大,其量级大约在

t

100-1000 之间,而在大多数外部流动的自由流边界上, / 的值很小。在典型情况下,

t / 的值在 1 到 10 之间。 k 模型中用湍流粘度比定义流动时,在 Turbulence

t

Specification Method(湍流定义方法)中使用 Intensity and Viscosity Ratio(湍流强度与粘度

比)方法。

3.4求解

进行求解计算前,首先要初始化流场,因为力选择为入口压力的平均值,其他设置为缺省值。在默认状态下,所有的物理量的变化都会被监侧,以便于判断求解是否收敛。当所有的物理量的收敛标准都满足时,计算就收敛了。在计算时绘制残差曲线图的设置,将各参数的收敛标准为105 ,而能量残差要小于106 。有些模型的残差始终没有达到收敛标准,如果一次流与二次流的质量流量持续不变化也可视为计算已经收敛。设置结束后,可以进行计算了,下图便是模型计算至 12000 步时的残差曲线。

图 3 残差曲线

Fig.3 Scaled Residuals

|