作者:刘长波

(大连三环复合材料技术开发有限公司)

随着我国经济的发展,能源问题变得愈发突出。开发可再生、对环境影响较小的水力资源成为行业发展的主要方向之一。以此为契机,国内在葛洲坝、二滩、三峡、构皮滩等水电站相继建成发电的基础上,溪洛渡、白鹤滩、乌东德、向家坝、龙滩等电站的已经开始筹划和建设。上述电站的水电机组均为立式结构,机组的主轴承——推力轴承作为其主要部件,性能和可靠性将严重影响机组的经济、安全运行;机组的导轴承(尤其是水导轴承)也同样受到设计和使用单位的重视。现阶段的水电机组单机容量已经发展到700MW以上,随着机组的容量增大,机组推力负荷逐步增加,也对机组所用轴瓦的可靠性提出了更高的要求。同时,导轴瓦也在向使用塑料复合材料和水润滑的方向发展;导叶轴套则由原来的铜合金、尼龙等材料发展为新型双金属自润滑轴承。

推力轴承:

推力轴承是水电机组的重要零部件,其安全性直接影响机组的运行状态;同时,轴承的选型更会影响到机组的结构和运行成本。早期的推力轴承多采用静压结构的巴氏合金轴瓦,运行时需要高可靠的高压油站。

随着弹性金属塑料瓦的采用,机组运行的安全性得到很大提高,同时缩短了检修周期,并免除了刮瓦过程。特别是随着第三代塑料瓦表面摩擦材料的推出,在保证环保要求和不降低摩擦性能条件下,提高了轴承耐磨损性能。

1.材料及产品介绍

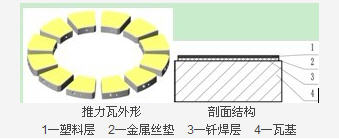

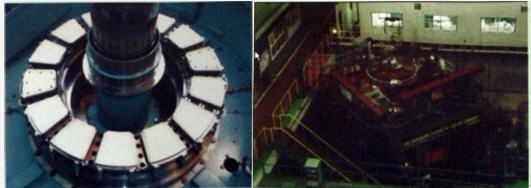

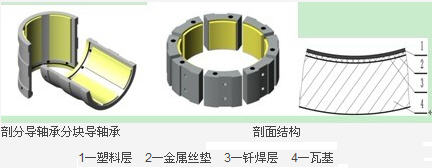

新材料采用增强改性聚四氟乙烯材料,形成具有骨架、高耐磨质点和聚四氟乙烯润滑基体的复合结构,制成了低摩擦的环保型高性能化复合材料。推力瓦及剖面结构见图1,表层耐磨材料的内部组织结构见图2。

图1. 弹性金属塑料瓦及其剖面结构

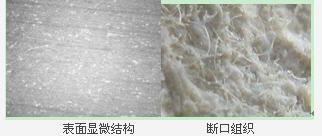

图2.瓦面摩擦表面结构和材料断口组织

采用添充功能材料对聚四氟乙烯增强改性之后,在显微镜下观察,材料表面组织中均匀分布了密集亮点,主要是以高耐磨工程塑料为基体的耐磨质点;从材料断口形貌,可看出高强纤维均匀分布于树脂之间,形成增强网格骨架,提高了材料的抗压和抗剪强度,从而大幅度提高了摩擦材料的耐磨损性能,同时也提高了摩擦材料与金属丝垫之间的结合牢度。

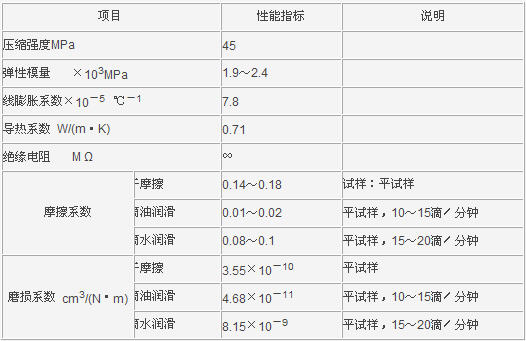

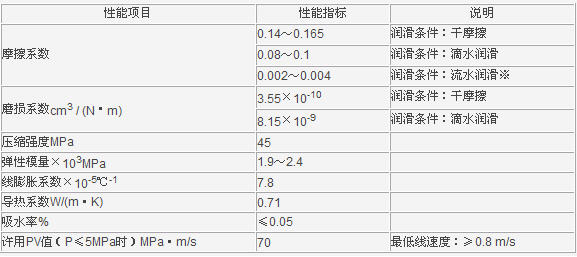

2.技术性能指标和特点

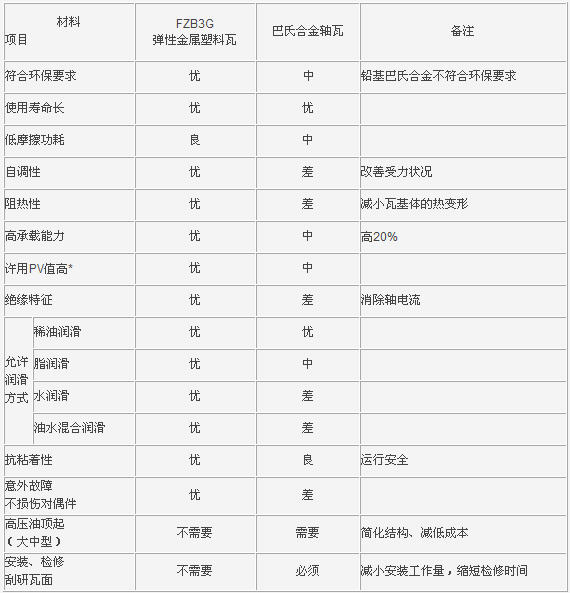

高强纤维、聚四氟乙烯和高耐磨特种工程塑料共混塑化之后的材料,结构中存在有微孔隙。在工作条件下,轴瓦长期受到润滑油的浸润,摩擦面(瓦面的近表层)将吸附较多的润滑油。在速度低于润滑边界条件时,吸附的油将显现出优越于以往任何一种瓦面材料的边界摩擦性能。FZB3G高性能环保型弹性金属塑料瓦主要技术指标见表1,与巴氏合金瓦特性对比见表2。

表1. 弹性金属塑料瓦主要技术性能指标

表2. 新型高性能环保型弹性金属塑料瓦与巴氏合金瓦特性对比

1) FZB3G为180MPa·m/s,锡锑基巴氏合金在完全油膜承载状态为100MPa·m/s。

2)按“优、良、中、差”分级描述分级的项目,“差”为不具有该项特性。

在新型产品的制造过程中,新工艺被普遍采用。例如:采用数控水力切割机床,在大面积原料之上进行瓦面下料,保证瓦面尺寸形状和密度均匀;真空浸锡钎焊工艺的采用,提高了产品的钎焊质量和性能指标;数控机加工设备用于瓦块加工,保证尺寸精度,形位公差。

该产品于2009年4月通过中国机械工业联合会主持的鉴定,结论为:

“其各项性能指标明显优于国内外同类产品”,“产品技术水平处于国际领先”“产品生产工艺成熟,已形成稳定的中试生产规模”。

3.产品应用

新型(FZB3G)弹性金属塑料瓦被国内外多家主机制造公司选用,应用于葛洲坝、思林、龚嘴、构皮滩、砂坨、SONLA等大型水电机组的装机和改造。2007年8月,三环向(日本)东芝水电公司提供了一批实验轴瓦。经过对轴瓦成分、摩擦磨损性能、压缩性能的测试,其中的推力瓦通过300吨实验台的模拟试验:瓦面最大压强6.5MPa,最高(圆)周(线)速(度)为27.4m/s,此时轴承的PV值达到178.1MPa·m/s。试验证明FZB3G产品具备优异的使用性能。图3为试验推力瓦布置和试验台。

图3. FZB3G弹性金属塑料瓦在实验台的安装布置和300吨实验台

近期,做为哈电公司的技术协作单位,实施了针对白鹤滩、乌东德1000MW级水电机组推力轴承实验项目,制造出单瓦面积达到4200cm2的FZB3G型弹性金属塑料推力瓦。该轴瓦在哈电于2010年底进行3000吨实验台模拟试验,试验结论为:FZB3G型弹性金属塑料瓦“将为百万千瓦机组提供不但可用,而且是安全可靠的推力轴承技术,并填补百万机组大部件研究的空白。”

导轴承:

水电机组导轴承是对主轴定位、导向的径向轴承,一般分为剖分(筒)式和分块式结构。

1.材料及产品介绍

采用新型的复合材料,能够在保证、提高机组性能的同时,缩短维修、安装周期,并免除刮瓦过程。新一代塑料瓦还具有优越的水润滑性能,用水作为润滑介质时,有良好的低摩擦性能和极佳的耐磨损性能(水润滑时磨损系数8.98×10-9cm3/N·m)。在油或油水混合润滑工况下,轴瓦仍可安全运行。剖分和分块式到轴承及剖面结构见图4。

图4.水润滑导轴承及其剖面结构

2.技术性能指标和特点

表3列出FZB3GS轴承材料水润滑技术性能(油润滑性能指标参见表2)。

表3. FZB3GS轴承材料主要技术性能

注:1)※水润滑摩擦系数测试采用MZS-200试验机;试样:φ160(内径)×110(宽度);试验条件:载荷2.6MPa,速度5.5m/s。表中其它摩擦、磨损性能,采用M2000摩擦磨损试验机,按国家标准GB3960《塑料滑动摩擦磨损试验方法》测试,试样尺寸:30×7×3(mm)。

2)抗压强度、弹性模量测试试样厚度:30mm(其中:复合材料层厚度6mm,钢瓦基厚度为24mm)。

与以往的水润滑轴承相比较,新型FZB3GS材料具有下列特点:

(1) 有良好的亲水性,抗泥沙,耐磨损;

(2) 低摩擦,功耗小;

(3) 具有自润滑特性,在启停机的润滑边界条件,即不能建立流体动压润滑膜或供水系统短时故障情况下,仍可正常工作;

(4) 承载能力大,并有一定的减震性能,运行稳定可靠;

(5) 独特的自调性,对安装及变形等因素引起的轴瓦与轴颈不同轴或接触不均匀,可自行调整,改善受力状况;

(6) 吸水率小,尺寸稳定,间隙便于调整,安装检修不需刮研瓦面;

(7) 可替代巴氏合金轴瓦,免去供油系统,结构简单。采用廉价的水作为润滑介质,降低运行成本;

(8) 产品节能、环保。

产品于2008年12月通过大连市科技局鉴定,结论:“产品具有极高的耐磨损性能和优异的摩擦性能,其各项性能指标明显优于国内、外同类产品,处于国际领先水平”,“生产工艺成熟、稳定,技术文件完备,形成了规模生产”。

3.产品应用

水润滑复合材料导轴瓦已在辽宁丹东丰发电站、贵州明发电站、贵州盛舍电站和河南西峡水电设备厂(为电站制造)水电机组水导轴承上得到了应用,取得良好效果;2008年5月在辽宁桓仁弯弯川电站水电机组推力轴承试验成功,开创了推力轴承和导轴承全部水润滑的先例。另外,产品还应用于焦煤集团井下抗灾抢险泵、北京航空航天大学(亚洲最大)多功能水洞试验设备和苏州南庄桥大型水利工程的水泵等处,均取得良好的运行效果。

导水机构轴承:

水电机组导水机构轴承,以前多采用尼龙等材料,因遇水变形较大、耐磨性差和承载能力低,导致寿命和可靠性降低。目前,国内大型机组多采用进口DEVA-BM产品。

1.材料及产品介绍

新型FZB06系列双金属自润滑轴承的主要特点是承载能力高、耐磨性能好、摩擦系数低、使用温度范围宽、尺寸稳定、结构紧凑等。产品适用于重载、低速、高温、含有泥沙、腐蚀等环境,应用于水轮机导叶轴承、水工金属结构、冶金设备等机械行业,替代进口产品。

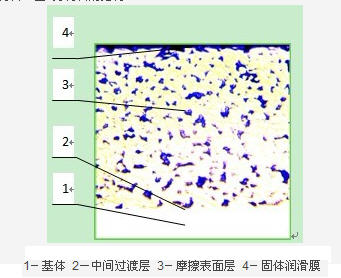

双金属自润滑轴承材料是以低碳冷轧钢板、不锈钢板或铜板为基体,以烧结青铜粉为摩擦表面层,且青铜粉层均匀分布固体润滑剂的自润滑双金属滑动轴承材料。图5为材料的结构。

图5. FZB06材料结构放大

2.技术性能指标和特点

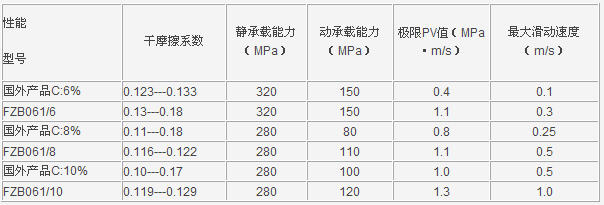

对材料性能的测试,静承载能力的测试是在WE3000液压万能拉力试验机上进行的,依据的标准是GB/T16748-1997《滑动轴承金属轴承材料的压缩试验》,试样尺寸为10×10×2.5mm;动承载能力是在摆动试验机上进行的,试样尺寸为φ55×φ50×30mm,摩擦副材料为45#钢,表面镀硬铬,粗糙度为Ra3.2μm,运动性质为摆动,摆角60°,频次为15次/分钟;摩擦系数通过CSS-2210电子万能试验机、FRLR200KN负荷传感器上进行的,试样尺寸为50×30×10mm。材料性能对比国外产品性能测试结果见表4。

表4. FZB06系列材料性能参数

注:1)国外产品的性能指标来源于其公司的产品说明书;

2)三环FZB06产品的性能指标来源于大连理工大学振动与强度测试中心的测试报告。

FZB06材料轴承具有承载能力高、自润滑、减摩、耐磨等优点,适用于下列工况条件下应用:

(1) 低速度、重载荷,润滑油膜无法形成或维持的各种运动状态下;

(2) 由于工作环境或机械结构限制,难以实现供油润滑;

(3) 高温、低温或环境温度变化范围大;

(4) 在海水和其他化学液体或气体等腐蚀性介质中工作;

(5) 含有泥砂的水中工作;

(6) 需要频繁起动或高负荷下起动部位。

3.产品应用

该轴承相当于国外的DEVA-BM,其主要特点是承载能力高、耐磨性能好、摩擦系数低、使用温度范围宽、尺寸稳定、结构紧凑等,自1999年研制开发成功以来,已应用于万家寨、太平驿、棉花滩等国内水力发电厂。

另外,部分机组的导叶等部位还使用镶嵌固体润滑剂的铜合金轴承,轴承以高强度的铜合金基体实现承载,以镶嵌的固体润滑剂实现对摩擦面的润滑。轴承可以在较低的摩擦阻力下稳定的工作。

总结:

通过新型材料的应用,使水轮发电机组的性能、可靠性和寿命得到提高,部分机组可通过改造达到满发和增容的目的。新型轴承节约了有色金属资源,其中水润滑轴承更是以水为润滑介质,对节约和环保起到了巨大的推动作用。通过新型轴承在水电机组的推广使用,将提高机组可靠性,减少或消除由轴承引起的非计划停机,缩短维修时间,降低维修成本。新型自润滑轴承是一种节能、环保、减排、增效的产品,将越来越受到水力发电厂和制造厂的重视。